MES成功落地的核心 数据采集的精准与高效

在制造业数字化转型的浪潮中,制造执行系统(MES)扮演着连接计划层与控制层、驱动车间高效运行的关键角色。而MES系统能否真正发挥价值,其基石与核心驱动力在于数据采集。数据采集不仅是MES的“感官”和“输入源”,更是其实现透明化、精细化管理的先决条件。本文将深入探讨数据采集作为MES关键因素的具体内涵与实施要点。

一、数据采集是MES的“生命线”

MES的核心功能,如生产调度、过程控制、质量追溯、设备管理和绩效分析,无一不需要实时、准确、全面的生产现场数据作为支撑。没有可靠的数据输入,MES就如同无源之水,其分析、决策与优化功能将无从谈起。高质量的数据采集确保了:

- 状态透明化:实时反映人、机、料、法、环等生产要素的状态。

- 过程可追溯:记录产品从投料到完工的全过程数据,满足质量与合规要求。

- 决策数据化:为生产排程、异常响应、工艺优化提供客观依据。

二、MES数据采集的关键因素

成功的数据采集体系并非简单地部署硬件,而是一个系统性工程,需关注以下关键因素:

- 全面性与准确性:

- 范围全面:需覆盖生产订单、物料批次、设备参数(如转速、温度)、工艺标准、质量检验结果、人员工时、设备状态(运行、停机、故障)等全维度信息。

- 数据准确:必须从源头(如传感器、PLC、条码扫描)自动采集,最大程度减少人工录入,杜绝人为错误与延迟,确保数据的真实可信。

- 实时性与自动化:

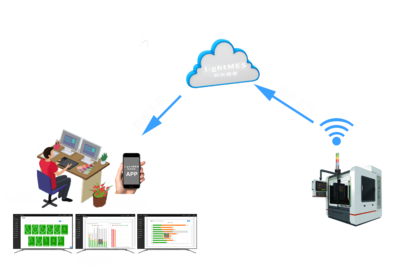

- 生产现场的波动需要快速响应。数据采集应做到近实时或实时,使管理者能即刻感知异常(如设备停机、质量偏离)。

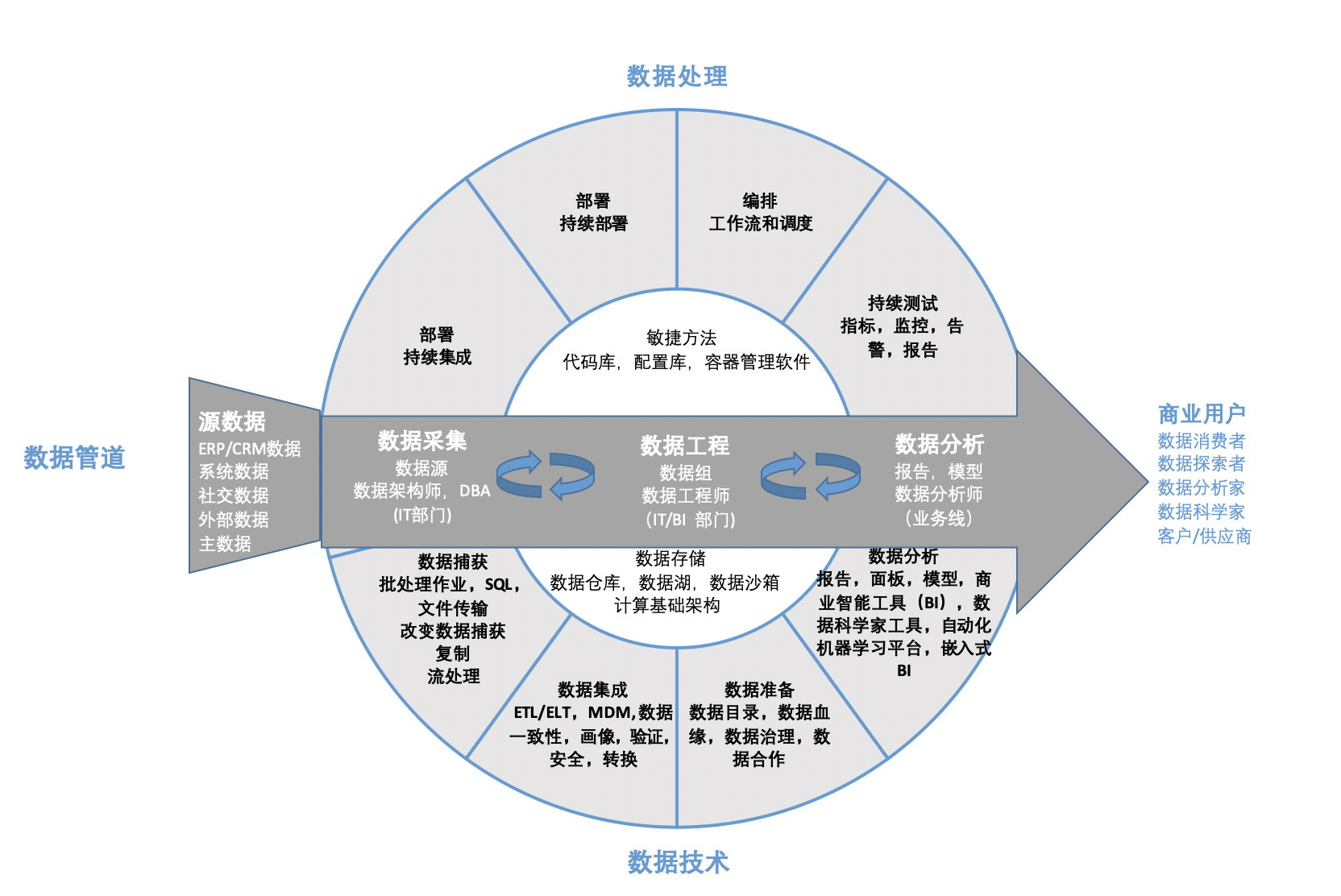

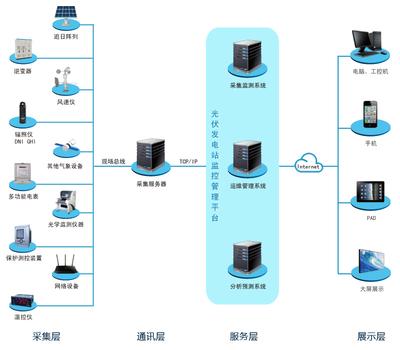

- 自动化采集是实时性的保障,通过物联网(IoT)技术、设备接口、RFID、视觉识别等手段,实现数据自动上报,打破信息孤岛。

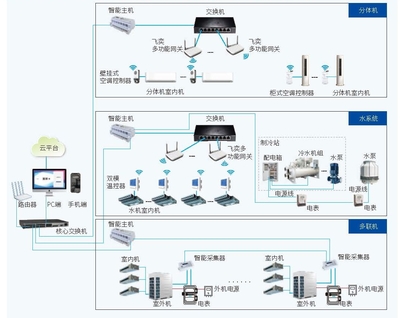

- 集成与连通性:

- 纵向集成:与底层自动化设备(PLC、CNC、仪器仪表)和上层ERP、PLM等系统无缝对接,实现数据流的双向贯通。

- 协议兼容:工厂设备品牌、型号、通信协议(如OPC UA、Modbus、Profinet)多样,数据采集方案必须具备强大的协议解析与适配能力。

- 可靠性与稳定性:

- 工业环境复杂,数据采集网络、硬件(如采集网关、传感器)和软件必须能够在振动、粉尘、电磁干扰等条件下稳定运行,保证数据流的连续性。

- 需具备断点续传、本地缓存等容错机制,防止网络中断导致数据丢失。

- 灵活性与可扩展性:

- 生产线改造、产品换型、新设备引入是常态。数据采集架构应模块化、可配置,能够以较低成本和较短时间适应这些变化。

- 支持后续新增采集点和数据类型,为系统功能扩展预留空间。

- 安全与合规性:

- 保障数据在传输与存储过程中的安全性,防止泄露、篡改。

- 在特定行业(如医药、食品),数据采集需满足法规对电子记录完整性与可追溯性的严格要求。

三、构建有效数据采集体系的实施建议

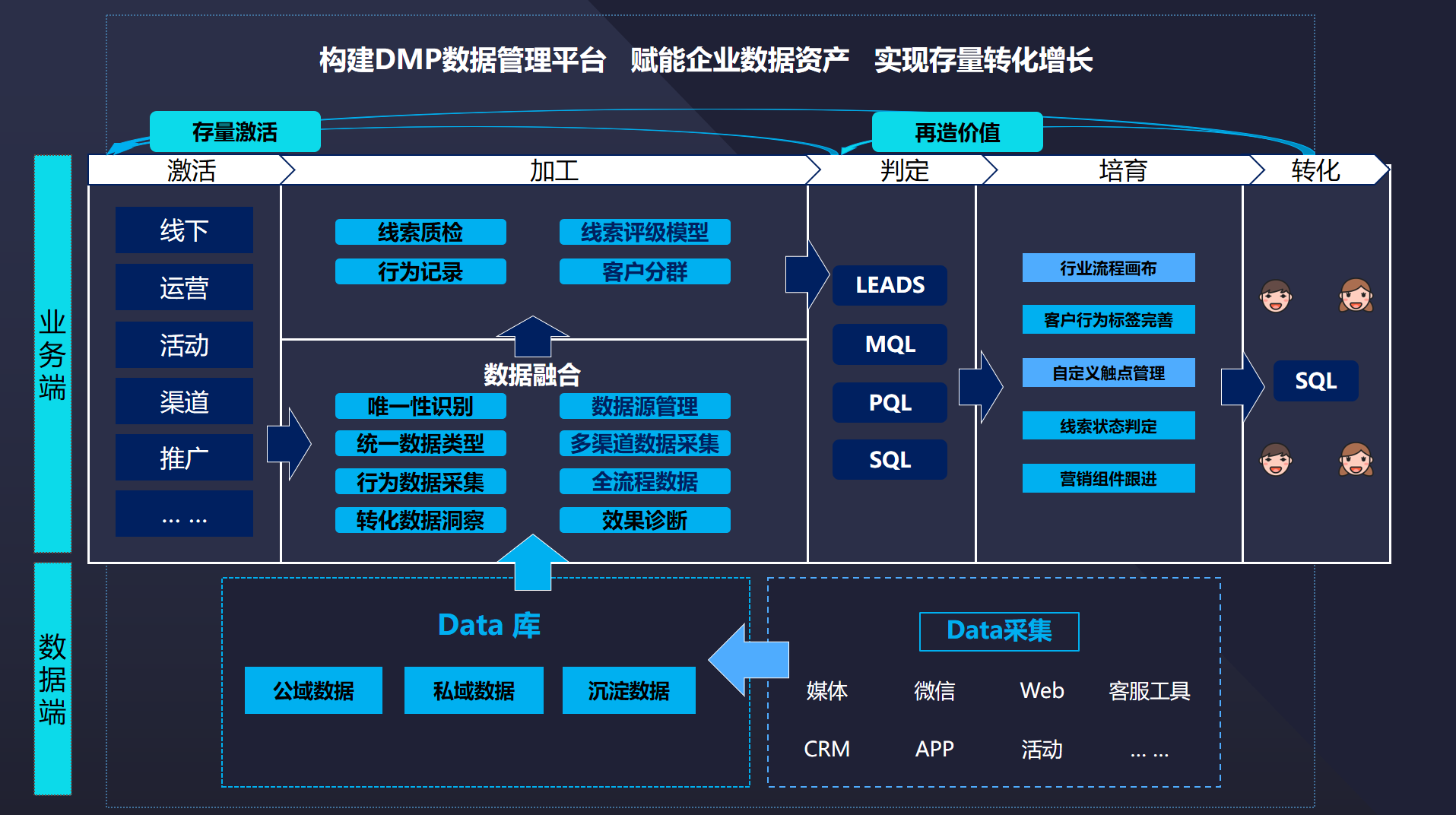

- 规划先行,明确需求:在部署MES前,应深入调研,明确需要采集哪些数据、用于什么目的、实时性要求多高,制定清晰的采集规范与数据标准。

- 技术选型,因地制宜:综合评估条码、RFID、机器视觉、IoT传感器、设备联网等技术的成本与效益,选择最适合当前车间环境和业务需求的组合方案。避免技术过度复杂或投资浪费。

- 分步实施,价值驱动:优先在瓶颈工序、关键质量点或高价值产品线上部署数据采集,快速展现成效(如减少停机、提升一次合格率),再逐步推广,降低项目风险。

- 重视治理,保障质量:建立数据清洗、校验与维护机制,持续监控数据质量,确保流入MES的数据是“干净”且可用的。

###

总而言之,数据采集是激活MES系统价值的“第一公里”。它决定了MOSAIC是否能清晰地“看见”车间,并做出智能的“反应”。企业若想通过MES实现降本增效、质量提升与敏捷制造,就必须将数据采集作为战略基石进行顶层设计和持续投入。只有筑牢数据根基,MES这座“智能大厦”才能稳固,并持续赋能制造运营的卓越与创新。

如若转载,请注明出处:http://www.chuanqingkeji.com/product/43.html

更新时间:2026-01-12 09:59:46